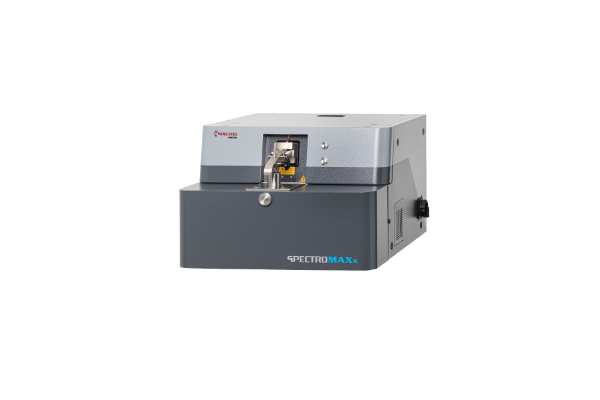

在軸承制造領域,材料成分的精準控制是確保產品耐久性與安全性的核心。全球TOP3軸承廠商均將德國斯派克直讀光譜儀MAXx系列作為核心質控工具,其憑借高精度檢測能力、智能校準技術與全流程穩定性設計,助力企業實現連續五年零質量事故的行業標桿成績。本文將深度解析其技術原理與應用實踐。

1.痕量元素管控難題

行業痛點:軸承鋼中鋁(Al)、鈦(Ti)等痕量元素(<0.001%)超標會導致晶界脆化,傳統設備靈敏度不足,誤判率高達10%。

紫外-可見全光譜覆蓋(120-766nm):高分辨率CMOS檢測器(0.005nm)精準捕捉Al 396.1nm、Ti 334.9nm等特征譜線,檢測靈敏度較前代提升40%。

虛擬類型標準化功能:通過單標樣智能生成校準曲線,減少控樣依賴,痕量元素檢測穩定性提升50%。

2.產線效率與成本壓力

行業痛點:傳統實驗室檢測耗時30分鐘以上,拖慢熔煉節奏,氬氣年耗成本超15萬元。

斯派克解決方案:

5秒爐前快檢:開放式火花臺適配高溫樣塊,直接激發無需冷卻,單次檢測氬氣消耗量降低30%。

ICAL 2.0智能校準:5分鐘完成標準化流程,自動補償溫濕度波動,年節省校準工時超200小時。

技術細節:

光學室恒溫控制(±0.1℃),消除熱脹冷縮導致的譜線位移,連續工作8小時碳元素波動<0.003%。

石英透鏡抗污染設計,清潔周期延長至6個月,減少停機維護頻率。

自檢功能:實時監測激發光源、氣路壓力、電路狀態,異常時自動報警并生成故障代碼(如“E102:氬氣壓力不足”)。

模塊化設計:快速更換火花臺、檢測器等部件,平均維修時間縮短至2小時,較傳統設備提升80%。

倒班協議軟件:自動記錄每批次檢測時間、操作員、元素含量偏差,支持ISO 9001與IATF 16949認證審核。

光譜圖存儲功能:原始譜線數據可保存10年,用于工藝優化與質量回溯。

某歐洲頂級軸承廠因實驗室檢測延遲導致批量退貨,年損失超500萬歐元。

全流程部署MAXx光譜儀:在熔煉、鍛造、熱處理環節部署設備,覆蓋100%在線檢測。

動態工藝優化:實時監控GCr15軸承鋼中鉻(Cr)、鉬(Mo)含量,成分波動范圍從±0.05%縮小至±0.01%。

零缺陷管理:結合光譜掃描功能,100%剔除硅(Si)含量異常批次。

質量事故率降至0,客戶索賠減少100%。

氬氣與人力成本年節省120萬歐元,ROI(投資回報率)達300%。

技術積淀:40年光譜技術積累,硬件故障率低于0.5%,服務寶馬、寶鋼等全球頭部企業。

本土化適配:IP54防塵設計適配高粉塵車間,恒溫光學系統無懼亞洲濕熱環境。

可持續性:氬氣節能模式+無汞設計,符合歐盟RoHS與REACH環保標準。