熱門(mén)關(guān)鍵詞:X射線熒光光譜儀光譜儀價(jià)格手持式礦石分析儀鋁合金標(biāo)樣

儀器:135-0001-7008

標(biāo)樣:191-9553-7296

儀器:135-0001-7008

標(biāo)樣:191-9553-7296

熱門(mén)關(guān)鍵詞:X射線熒光光譜儀光譜儀價(jià)格手持式礦石分析儀鋁合金標(biāo)樣

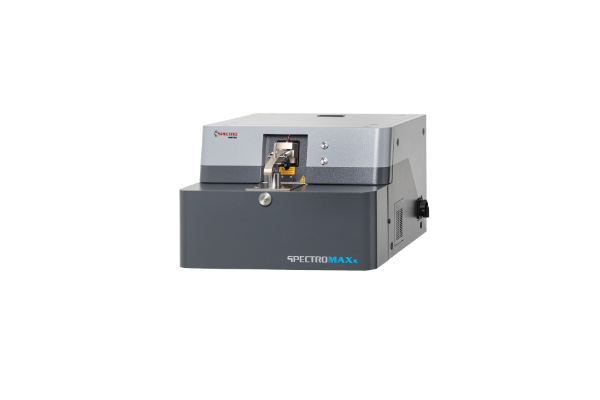

在鑄造行業(yè),爐前成分分析的效率直接決定了熔煉節(jié)奏與產(chǎn)能上限。而傳統(tǒng)流程太依賴(lài)人工取樣、實(shí)驗(yàn)室化驗(yàn),單次檢測(cè)等等,所耗費(fèi)時(shí)間長(zhǎng)達(dá)30分鐘,經(jīng)常導(dǎo)致熔爐空轉(zhuǎn)等待,日均產(chǎn)能損失高達(dá)15%。廣州儀德精密科學(xué)儀器股份有限公司代理的德國(guó)斯派克直讀光譜儀MAXx系列,憑借爐前5秒快速檢測(cè)、智能校準(zhǔn)技術(shù)與超低運(yùn)營(yíng)成本,成功助力多家鑄造企業(yè)實(shí)現(xiàn)日增產(chǎn)2爐的突破!

一、傳統(tǒng)取樣流程:效率瓶頸如何拖累產(chǎn)能?

取樣-化驗(yàn)-調(diào)整的漫長(zhǎng)循環(huán)

工人需從熔爐中舀取鐵水 → 冷卻鑄成樣品 → 送至實(shí)驗(yàn)室打磨檢測(cè) → 等待30分鐘出結(jié)果 → 再調(diào)整爐內(nèi)成分。

每爐鐵水檢測(cè)耗時(shí)30分鐘,日均8爐生產(chǎn)中有2爐時(shí)間浪費(fèi)在等待上。

成分波動(dòng)風(fēng)險(xiǎn)

傳統(tǒng)設(shè)備檢測(cè)碳(C)、硅(Si)等元素偏差達(dá)±0.05%,需多次復(fù)檢,進(jìn)一步延長(zhǎng)周期。

人力與耗材成本高

每班需2名專(zhuān)職化驗(yàn)員,年人力成本超20萬(wàn)元;實(shí)驗(yàn)室耗材(砂輪、標(biāo)樣)年支出超8萬(wàn)元。

二、斯派克MAXx爐前方案:5秒檢測(cè),效率飆升

1. 爐前直接檢測(cè),省去取樣等待

技術(shù)突破:

開(kāi)放式火花臺(tái)設(shè)計(jì),直接將探頭伸入熔爐旁鐵水包,5秒內(nèi)完成C、Si、Mn等元素分析。

檢測(cè)精度提升至±0.01%(文件數(shù)據(jù)),避免重復(fù)驗(yàn)證。

流程對(duì)比:

傳統(tǒng)流程:取樣30分鐘 → 結(jié)果滯后 → 熔爐空轉(zhuǎn)。

MAXx方案:原位檢測(cè)5秒 → 實(shí)時(shí)調(diào)整成分 → 熔爐連續(xù)作業(yè)。

2. ICAL 2.0智能校準(zhǔn):每日開(kāi)班僅需5分鐘

操作簡(jiǎn)化:

單標(biāo)樣完成校準(zhǔn),替代傳統(tǒng)多標(biāo)樣流程,標(biāo)準(zhǔn)化時(shí)間從30分鐘縮短至5分鐘。

自動(dòng)補(bǔ)償車(chē)間溫濕度變化,8小時(shí)內(nèi)數(shù)據(jù)漂移<0.005%。

成本節(jié)省:

標(biāo)樣采購(gòu)費(fèi)用降低60%,年節(jié)省超3萬(wàn)元。

3. 氬氣節(jié)能+免維護(hù)設(shè)計(jì),運(yùn)營(yíng)成本直降40%

氬氣管理:

待機(jī)時(shí)自動(dòng)關(guān)閉氣流,日均氬氣消耗量從20L降至8L,年節(jié)省費(fèi)用超5萬(wàn)元。

硬件優(yōu)化:

石英透鏡火花臺(tái)抗高溫氧化,更換周期延長(zhǎng)至2年,維護(hù)成本降低50%。

三、成功案例:某鑄造廠日增產(chǎn)2爐,年增效500萬(wàn)元

背景

華北某汽車(chē)鑄件廠生產(chǎn)球墨鑄鐵件(碳當(dāng)量3.6%-4.0%),傳統(tǒng)檢測(cè)導(dǎo)致日均熔煉僅6爐,產(chǎn)能?chē)?yán)重不足。

解決方案

部署MAXx爐前檢測(cè)系統(tǒng):

鐵水出爐后5秒內(nèi)完成C、Si含量檢測(cè),實(shí)時(shí)調(diào)整球化劑添加量。

連續(xù)熔煉模式:

檢測(cè)數(shù)據(jù)通過(guò)外接看板同步至中控室,熔爐無(wú)需停機(jī)等待,日均熔煉爐次從6爐提升至8爐。

人力與耗材優(yōu)化:

取消實(shí)驗(yàn)室環(huán)節(jié),減少2名化驗(yàn)員,年節(jié)省人力成本18萬(wàn)元。

成果

產(chǎn)能提升:日增產(chǎn)2爐,年新增鑄件產(chǎn)量2400噸,增收500萬(wàn)元。

質(zhì)量升級(jí):碳當(dāng)量波動(dòng)范圍從±0.1%縮至±0.03%,客戶退貨率下降90%。

四、為什么選擇斯派克MAXx?

技術(shù)保障:

德國(guó)斯派克40年光譜技術(shù)積累,全球超10萬(wàn)家鑄造企業(yè)驗(yàn)證。

恒溫分光室(±0.1℃溫控)適應(yīng)鑄造車(chē)間高溫、多塵環(huán)境。

服務(wù)支持:

廣州儀德提供AMECARE服務(wù)包:免費(fèi)上門(mén)安裝調(diào)試、操作員上門(mén)培訓(xùn)、終身軟件升級(jí)。

華南、華中設(shè)有公司及辦事處,24小時(shí)極速響應(yīng),保障設(shè)備零停機(jī)。